2024年05月10日

ガスブロのソースをエアタンク化

アマゾンで購入できる物でガスブロをエアー化してみました。

炭酸ペットボトルをタンクに使う方式で、お茶のような非炭酸ペットボトルの使用はできないです。

炭酸ペットボトルは1.5mpaに耐える強度設計があるためで、お茶などのペットボトルには強度が不足するため使用はできません。

ガスブロの作動に0.45~0.5mpa程必要で0.8mpa程をタンク溜めて使用します。1.5mpaは破裂の危険性が高いため安全のための余裕を取っています。

サンプロジェクトのコネクタープラグsp 24-2を使用しました。マルイのグロックマガジンに使用します。メーカー毎にバルブの規格が違う事に注意して下さい。

ホースの規格にも注意をして下さい、自分は外形6mm,内径4mmをしています。ホースの材質も固めがよいです。柔らかいゴムホースはワンタッチ継手から空気漏れ、破裂、ホースニップルから抜けるなど問題が起こります。

日建 エアー注入口用バルブ pt1/8

空気の注入口は米式規格のバルブを使用します。

pt1/8のptは旧呼称のようで、r1/8やrc1/8と呼ばれています。このバルブはr1/8で、取り付け側の部品側をrc1/8と呼ばれます。凹凸の違いでpt1/8は凹凸の両方を含めた呼称のようです。

またg1/8という規格もあり、平行ネジ規格で、pt1/8,r1/8,rc1/8はテーパーネジ規格のようです。

ペットボトルの口部分はペットボトルキャップにドリルで9mmの穴を空けて、シールワッシャー1/8を間に使い、r1/8ホースニップルを使いチーズに固定します。

ゴムパッキンよりもシールワッシャーの方が密閉性が高くおすすめします。

ホースニップルは片方がネジ部で片方がタケノコ状のホース固定用の部品の事です。タケノコ状の部分のホースの対応するサイズには注意下さい。自分はホースは外径が6mm内径が4mmを使用しています。

t字の部品はr1/8とrc1/8二カ所の「チーズ」呼称の配管部品です。

全部rc1/8のチーズでもワンタッチ継手をr1/8のホースニップルに変更しても問題ないと思われます。

自分の場合はホースニップルが圧力に耐えれず外れるため、ワンタッチ継手を使ってホースを固定しています。

サンプロジェクトのレギュレーターです。0.45mpaです。大気圧が0.1mpaです。

ワンタッチ継手で取り外しが手早いので便利ですが、ワンタッチ継手は癖がある部品で取り付け時に不完全な密閉で空気が漏れてしまうことがあります。

完全密閉する能力はあるため、使用者が取り付けの際に、ペットボトルを押して空気の漏れを確認すれば問題はないのですが、他にも問題があります。

ホースが引っ張られてワンタッチ継手の取り付け部分を圧迫した時に空気が漏れます。柔らかいホースだと最悪です。

ペットボトルキャップを加工した物で作動に問題はないのですが、僅かな空気漏れがあります。

ステンレ製の炭酸水作成のキャップを加工して対策をしてみたのですが、結論として意味はなかったです。

電動空気入れが圧力計の役割を兼ねていたのですが、電動空気入れを米式空気注入バルブに装着している箇所から漏れていたようです。

完全密閉したステンレスキャップの作成後、水に一式を沈めて泡の出ない完全密閉状態を確認した後も電動空気入れ装着時に僅かな漏れがあったため、結論に至りました。

炭酸水 炭酸 キャップなどの検索で出てきます。aliexpressで販売されている物を出品していると思われます。

corny keg,corny(メーカー) keg(ビールの樽)の規格のようでビールサーバの規格のようです。

abs製の取り付け部品を使いco2で炭酸水を作成できるようです。

炭酸水 炭酸 キャップで検索するとステンレス製のキャップと一緒に取り付け具も出てきます。

分解して、ステンレス製のホースニップルをロウ付けを行い取り付け、後にステンレス板金はんだで完全密閉を行いました。

分解時にマイナスドライバーで示したスプリングを外した際に、逆止弁のスプリングが飛び出し天井まで部品が飛び、危険でした。分解時は保護ゴーグルの装着が必須です。

t字の配管部品、チーズに部品組み込む際にはシールテープが密閉性を高めます。各社からシールテープは販売されているので入手製の高い物なら問題はないと思われます。

r1/8などの配管部品テーパーネジはネジ部が最後までは入らない点に注意をして下さい。

シールテープを使用するとよりきつくなりネジ部が残ります。

電動空気いれについて、自分は150psiのパワーのスペックの物を使用しています。

設定を自転車タイヤ用にして圧力を90から120psiで使用しています。

最安の電動空気入れエマーソン等は最高圧力500kpaで、タンクに0.5mpa程しか溜めれない可能性があります。

120psiで0.827mpa程になります。

また電動空気入れは音が70dbから80db程あり、かなりの騒音です。御注意下さい。工事現場クラスの音です。

2023年11月27日

1911にRMRを取り付ける

armyのkimberのスライドを使ってカスタムをしてみました。

ace1armsの1911用のrmr rbuマウントを加工してダミーtrijicon rmr adapterにします。

https://www.totalforcetactical.com/products/kimber-1911-optic-milling-for-rmr-or-sro

kimber1911用のslideのrmr cut サービスがあるようです。

https://www.1911addicts.com/threads/sti-duo-vs-trijicon-rmr-adapter-plate.77681/page-2

こちらではsti duoとtrijicon rmr adapterの画像が見受けられます、trijicon RMR adapterはduoより数ミリ深くRMRを取り付けが可能なようです。

これらを参考としてarmy kimber warriorスライドをrmr仕様に改造します。

ace1armsの1911用のRMRマウントはdueck defense rbuとtrijicon rmr adapterを足した形状ですが加工してtrijicon側に近づけます。

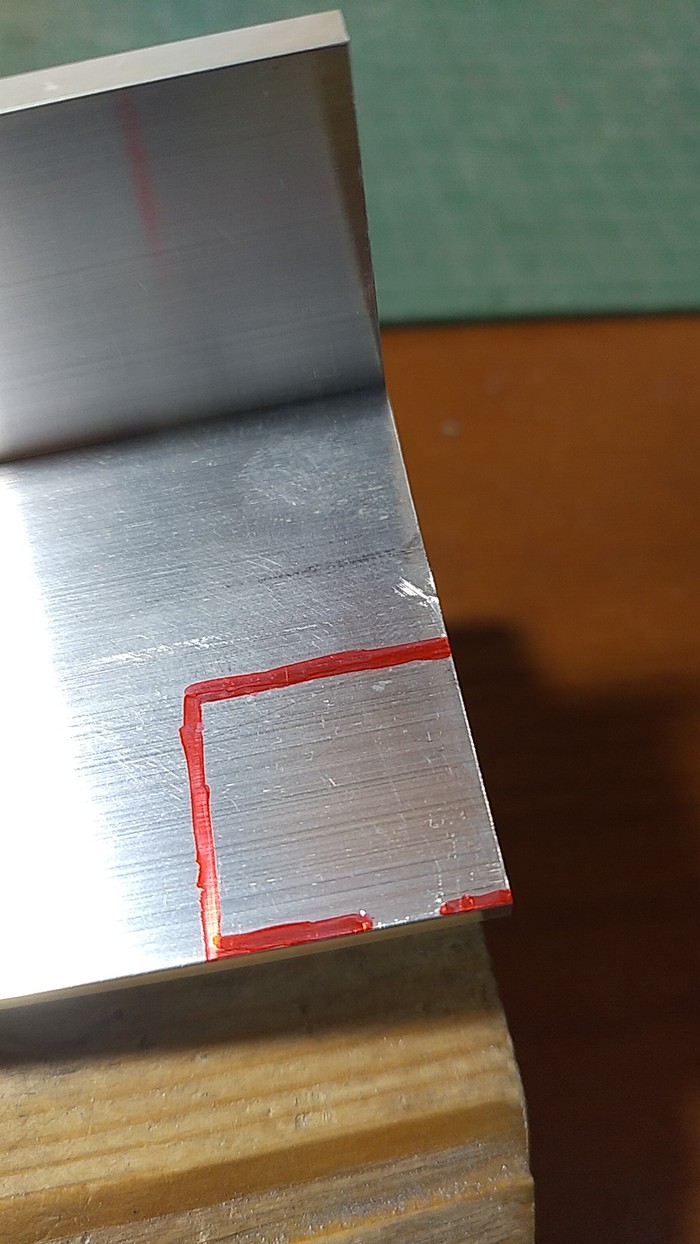

スライドも削ります。リアサイトのnovakの底辺まで削り込みます。

フロントサイトは2mmの鉄板と4mmの鉄板から切り出した物をロウ付けした後、形状を整えます(余分なロウをヤスリで落とす)。2mmの鉄板はフロントサイトの溝に合わせる加工をしてからロウ付けしました。(八の字)

バックアップサイトであり、緊急時の使用が想定されるため、主張の少ない黒にします。inch規格のネジヤスリ0.75で溝を入れます。

trijicon rmr adapterのリアサイト側の景色、リアサイト下部の半円の切り欠きはm1911a1やseries70などクラッシックな1911用のファイアリングピンブロックを取りつけるための形状のようです。(meuが平たいのに対し、m1911a1は上部が丸い形状)

今回guarder m1911a1用のファイアリングピンブロックを使用します。

ホームセンターに売っているm3のネジとナットを加工してブリーチとマウントの固定に使う。

ナットはフラットナットの形状に加工する。

ネジはヘッドを限界まで薄く削り、切れ込みを入れることで薄いヘッドでもマイナスドライバーで取り外し出来るようにする。

ブリーチの内部からフラットナットを取り付けます。その際メタルロックで貼り付けてフラットナットの空回りと脱落を防止します。

その後ブリーチ内をローディングノズルがスムーズに動くようになるまで小型精密ヤスリ半円で形状を整えます。

フラットナットが空回りしてマウントの取り外しが出来なくなった場合ですが、ネジのヘッド部分をルーターで削ることで取り外しが出来ます。この場合ネジ1本の出費で済むためマウントの固定はネジロック、ロックタイトの塗布を行いローディングノズルの損傷を防ぐことを推奨します。

ブリーチをマウントに固定する際はネジと同サイズのマイナスドライバーを使用することを御注意下さい。

自分の場合、精密ドライバーの大きめの物を使用した時、ネジの半分のサイズでしたが、ネジの締まりが足らず作動が渋くなってしまいました。

kgガンコートを吹いて完成です。フロントサイトは高めに作っていたので、様子を見ながら削ろうと思っています。

プレビューで確認して画像が消えてしまうのなんで(泣)

2023年08月16日

レプリカrmrの発光部の作成と修理

レプリカrmrの発光部品の作成をしてみたところ、破損させてしまったレプリカrmrを三個復活させることが出来ました。

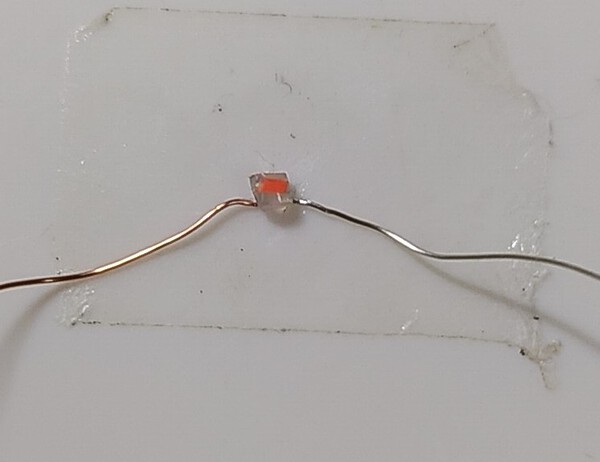

アマゾンで販売されているled 0603 赤色 30個入の配線済みで、透明な樹脂でコートされている物を使いました。

sotac製など樹脂製の発光基部はレティクルの上下で破損しやすいデメリットがありますが、led0603の背面部の電気が絶たれることからステンレス製の強固な基部よりも生産する上で作りやすいメリットがあるため、あえて樹脂製になっていると思われます。

今回はled0603の背面がステンレス製の基部に触れることを避けるため、透明な樹脂に覆われたled0603を使用します。

このled0603に使われている配線はポリウレタン銅線のようで、剥き出しの銅線とは違い金属に触れることで不必要な場所に電気が流れないため被膜された銅線と同じように使えます。

ポリウレタン銅線はんだごての小手先に付けた高熱のはんだをくぐらせることで被膜を溶かし銅線が剥き出しになり電気が流れるようになります、電池や回路に付ける前に2~3ミリ熱したはんだをくぐらせて作動させている点に御注意ください。

他に注意点としてled0603は電池のプラスマイナスを逆転させると点灯しません、今回使っているled0603の配線は銅色はプラスで銀色はマイナスです。

led0603のコートされている部分の余計な部分をカットして、次に銅線二本を横に引っ張り広げクリアコート部分をカットします。

力任せに行うとチップ部から銅線が引き抜けるため注意します。

ステンレス製の基部に接着剤の食い付きを良くするため傷を入れます、上下調整部の溝をテープで覆います。

ゼリー状の瞬間接着剤をステンレス製の基部に塗りled0603を貼り付けます、また貼り付ける時の面積を稼ぎたいため銅線も横に広げて接着します、基部のサイド1ミリはrmrのサイド調整部品が噛み合う為、銅線は貼り付けないようにします。

しっかりとled0603が貼り付いたら、guarderグロックフレームを削った際に出た樹脂の粉末を、瞬間接着剤を塗ったステンレス製の基部に大量に盛り付けて圧縮する事を数回繰り返します。

上下調整の溝部分には瞬間接着剤は乗せないようにします。

ある程度形ができたらled0603のクリア部分が出るまで平面に削り出し上側左右も削り出します、上側はクリア部分が出るまで削ると完成時に漏れ出る光がドットサイトに影響が出るため注意が必要です、クリア部分まで削っても、もう一度瞬間接着剤と粉末を使い隠せるため問題ないです。

発光部分に瞬間接着剤でアルミの薄板0.2ミリを貼り付けます、マチ針で穴を開けています。

今回ホビーノギスを改造して、両面テープを貼り付けた上でled0603のチップの位置を掴んでアルミ板に穴開けをしましたが、ほんのわずかなズレでドットの明るさが落ちてしまい失敗しました、具体的に言うならばドットの明るさが蛍光灯に負けてしまいました、この後アルミ板に穴開けした物をゼリー状の瞬間接着剤塗り電池と接続し点灯状態で穴から見える赤い光の状態を見ながら位置決めをしました。

基板を組み込みます、銅色の基板を両面テープで貼り付けて、その上に銀色のスイッチ板をセロテープで貼り付けて、ゴム製のプラスマイナス模様の入ったスイッチ部を両面テープで貼り付けます、メーカーにもよりますが両面テープを弾くようなゴム材もある点に注意ください。

発光基部と基板のはんだ付けは例として紹介するのが難しいです、基板のデザインが色々なタイプがあり、ゴム皮膜の銅線と基板を使っている物ならば今回作成した発光部を銅線の始まりにはんだづけするだけですが、発光部と基板がビニールのようなモノで繋がっているフレキシブル基板タイプはフレキシブル基板にはんだづけするのは難しいため、フレキシブル基板の発光部に繋がる基板の銅線のプラスマイナスから、その始まりと終わりになる部品にはんだづけを行うことで発光させることが出来ます。

プラスマイナスを逆転させると点灯しない事と、ポリウレタン銅線をはんだで溶かしておく点も、この際注意ください。

タグ :rmr

2023年06月06日

ロウ付けでライフリングのある5.4inchバレル作成

マズルにリアルなライフリングのある2011用の5.4inchバレルが安価な価格で無いため自作を試みました。

ネジの永井amazon店で、内径12.7mmで外径16mm長さ10mmのステンレス製のスペーサーを購入。

微調整を行う。内径を広げ、長さを1mmほど削る。

guarderのステンレスバレルをベースに使います。

接合したい部分にサンドペーパーで傷を入れてフラックスを塗る。

外に銀ロウが漏れ出ぬよう内部にしっかりフラックスを塗り、銀ロウの置き場に一滴フラックスを置き表目張力で内部に銀ロウを流し込むようにする。

guarderのバレルがネジがわずかに締まる状態でロウ付けする。

銀ロウを入れる位置はバレル下側、ガイドロッド側にして、削りや磨き跡を目立たないようにする。

2022年10月11日

ロウ付けを使ってrmrスライド作成

ロウ付けを使ってrmrスライド作成してみました

ステンレス板とインサートスクリューをロウ付けして、ベースを作成

スライド側を接着面を増やすために削る

スライドのベースとの接触部にロウ付けの盛り上がりを削らずに接着するため45度の削りを行う

スライドはアルミのためベースとのロウ付けが上手く出来ず、メタルロックで接着をする

ステンレスのロウ付けを試して見たところ、強度があるため、薄いrmrベースをダミーシーリングプレートに見立てて作成してみました

2022年09月13日

マルイグロックにrmrを載せるabsolute co-witness

文章の細部にこだわると投稿に時間が掛かるため走り書きで失礼します

過去の記事、rmr、rms、delta、holosunを載せる記事を参照の上の加工であることをご注意下さい

rmrを載せる方法としてrmrの後端にドリルで穴を開けてステンレスインサートスクリューをメタルロック接着剤で取り付けを行う

メタルロックで固定したインサートスクリューは万力やハンマーを使用しないと外せない強度が出る

歪んで接着した場合リューターで削らなければ取れないほどです

接着の失敗するケースとしてメタルロックの充填が足りないことがあります

メタルロックを塗り位置決めに動かして接着部から押し出され充填不足になったり、穴にだけメタルロックを塗りインサートを押し込んだ場合充填不足になったりする

穴だけでなくインサートスクリューにもたっぷりとメタルロックを塗り押し込んだ方が失敗しないです

今回m3インサートスクリューを使用しました、その上で、適切なインサートスクリューはm2と思いました

ワイヤー製のインサートスクリュー、ヘリカルインサートスクリューは強度が無いため使用しない方が良いです

hwのrmrは今回の加工にはrmr後端の形状が悪いため加工が出来ないこと難しいこと御注意下さい

上下調整パーツが幅広なためです

リアサイトはドブテイルが理想ですが入手が難しいためマルイg17用のリアルではないサイトを加工して使用します

マルイグロック用のサプレッサーリアサイト下部を削り落とし、スライド裏側からスライドとサイトの隙間に浸透するようにメタルロックを流し込み余分な接着剤を拭き取り固定します

fowlerと映っているサイトはg&pのサプレッサーサイトで長いネジを使用することで他のグロック取り付けに支障は出ません

g34のrmrに過去使用したサイトです

スライドとrmrにはガタを作らないことが必要です

削りの段階でガタを生まないようにしたいが、これは難しいので、カバーとしてジーナスなどアルミパテでガタを殺すことを考えた方が良いです

低頭ネジでrmrをブリーチに固定します

今回の加工ではrmrが深く取り付けることが可能な為、rmrのドットが下過ぎる問題が起きます

対処方法としてステンレス、アルミ、プラ等でシーリングプレートを作成してrmrの高さを調整する方法があります

2021年01月19日

trijicon rmrをスライドを削って載せてみた(1)

この度はdiy stippling roomを御覧頂き誠にありがとうございます。

今回は、前回製作した無刻印スライドを使ってrmrを載せるカスタムを行いたいと思います。

Deltapointを載せるカスタムの際にネジ穴をなめてしまったブリーチです。

rmrマウントとサプレッサーサイトを載せる位置を

決めて長めのマスキングテープを貼り付けております。

ブリーチにスライドを被せて、長めに貼り付けていたマスキングテープをスライドに貼り付けスライドを削る部分の位置決めをしています。

削り作業に入ります。

この作業はDeltapoint制作時に平行して行っていたのですが、削りのスライド前側をストレートに削っています。

この部分はrmrの曲面に合わせて削った方がガタつきを押さえる事が出来るので御注意下さい。

glock用のマウントを削り込みます。

サプレッサーサイトを載せる部分の溝を掘ります。

大型の平ヤスリを縦にして削ります。

g&pのumarex用のレイズドサイトを取り付けております。

ブリーチの前部に加工をしています。

サイトはワッシャを噛ませて超極頭ネジを使うことでブリーチ前部と同じ厚さに押さえています。

ワッシャも薄く削りネジとの噛み合いにも傾斜をつけることで極薄にしております。

サイトの固定部の出っ張りは削り落としています。

マウントのネジ固定がアルミブリーチではなめることが多いためステンレスインサートスクリューをブリーチに埋め込んで固定を強化しています。

固定強化のため穴を三つに増やしたり、その後なめたり、ステンレスインサートスクリューを埋め込んだり迷走をしている事をご容赦下さい。

ブリーチはサイトピクチャーが悪かったため、ノズルと一緒に削り込みをしています。

1911用のブリーチ内スプリングでマウントとの干渉を対策しています。

kgガンコートを塗装して焼きます。

説明書を改めて読んでいたら焼きの時間は一時間半から二時間必要なようです。

こちらがサイトピクチャーです。

レプリカのevolution gearを使用しております。

プラス長押しでスイッチon、プラスマイナス同時長押しでスイッチoffと本物の操作性が再現されています。

ダットは大きくちらついた感じなのが残念な点です。

完成画像になります。

作成後の補足となります。

八千円出さないと手に入らなかったサプレッサーサイトがg&pから三千円で手に入れることが出来るようになりお手軽に作ることが出来ると思われます。

完成度の高さはnova等のメーカーのは負けてしまいますが、ブリーチの消耗を気にせず撃ち込める事は、このカスタムの一番の強みだと思います。

アイアンサイトでしっかり狙っているつもりでも、レッドダットはグリップのズレを教えてくれます。シューティングの向上にも役立ちます。

この度はdiy stippling roomを御覧頂き誠にありがとうございました。

皆様のカスタムの役に立つ事が出来たなら幸いです。

それでは失礼致します。

2021年01月17日

lonewolf alphawolf slide

この度はdiy stippling roomを御覧頂き誠にありがとうございます。

今回は次のカスタムを行う下準備となります。

lonewolf社がOEMで作成している無刻印のスライド、alphawolf slideを作成しようと思います。

weのg34スライド2本になります。

刻印が気に入らず、押し入れの奥で眠っていた物ですが、lonewolfのホームページを見ていたら蘇らせる事が出来るのではないかと今回出番となりました。

一本は塗装だけで運用しようと思います。

もう一本は次回のカスタム素材になります。

ジーナスを刻印に盛り付けてる画像です。

気泡が残ったりと削っては盛り付けてを何度か繰り返しております。

プロクソンのペンサンダーで平出しをしています。

塗装前のスライドの画像です。

kgガンコートで塗装し焼きます。

補足なのですがスライドと同時に焼いたハイキャパのサムセフティです。

部品の内部にある気泡が180度の熱で膨れております。

亜鉛部品をkgガンコートで塗装して焼く場合は、kgガンコートを低温80度で焼ける硬化剤を使用する必要があるようです。

御注意下さい。

組み上げた画像になります。

エジェクターがブルーで処理しておりますが、亜鉛部品の為焼いて気泡が膨れることを恐れて塗装を行うことが出来ませんでした。

今回の無刻印カスタムは、リアルな刻印ではないグロックをリアルなグロックに変える事が出来るカスタムになります。

kscのグロックも刻印がリアルでない物は無刻印化してしまえばlonewolfのスライドを載せたリアルなグロックに様変わりします。

ぜひお試しを!

この度はdiy stippling roomを御覧頂き誠にありがとうございました。

皆様のカスタムの役に立つ事が出来たなら幸いです。

それでは失礼致します。

2021年01月09日

Deltapoint proをスライドを削って載せてみた(2)

新年明けましておめでとうございます。

面白いカスタムが出来るよう今年も精進していこうと思います。

diy stippling roomをよろしくお願い致します。

今回は前回の続き、kgガンコートによる塗装とカスタムの補足を記事にしたいと思います。

kgガンコート flat blackを塗装します。

kgガンコートは粘度が高く2、3分程振り続けることで塗料缶内の球が動き出します。

塗装前に10分以上振り続けることは必須です。

自分の場合エアブラシで塗装を行い、温度設定の出来る安物のトースターで焼きを1時間行っています。

一度kgガンコートで塗装を行ったスライドです。

kgガンコートは高温に耐えられるため、脱脂を行った後、320番で満遍なく傷を付けて、前のkgガンコート塗料を削り落とし切れていない状態ですが焼いてしまいます。

グリスの染みがついてしまいましたが、一度組んで作動を見たためについた物です。

ツヤの消えたマットな黒となっております。

スライドの角が剥げたりした場合も、剥げた部分にヤスリがけて焼きを行えば簡単に補修が可能です。

ガンガンにホルスターから抜き撃ちをしても何度でも新品同様に手直すことが出来ます。

補足に入りたいと思います。

今回失敗したことがスライドの削りをドットサイトに密着させるように削らなかった事です。

ドットサイトの前後の削りを密着させるとガタつきを押さえるのに効果があることに作ってから気付きました。

ガタつきを押さえるためステンレスインサートスクリューをブリーチに埋め込みメタルロックで接着してドットサイトのガタつきを完全にを殺しました。

ダットサイトを覗いた画像です。

Deltapoint proはレンズが大きく見やすいです。

アイアンサイトの調整も細かく出来て使い勝手がとても良いです。

電池交換にネジを外す必要が無いため、完組した後はブリーチを外すことも無いと思います。

今回、山に写真を取りに行く時間が無くて更新が遅れてしまいました。

補足の補足ですがステンレスインサートスクリューを埋め込む加工をしたところ完全にガタつきがなくなりました。

これを行えばドットサイトの四隅の出っ張りを二つジーナスで作りましたが、これを行う必要がななくなり作成が楽になると思います。

今回g17のブリーチを見ている中で次のひらめきが生まれてしまいました。

次回のカスタムもお楽しみにお待ち下さい。

この度はdiy stippling roomを御覧頂き誠にありがとうございました。

皆様のカスタムの役に立つ事が出来たなら幸いです。

それでは失礼致します。

2020年12月28日

Deltapoint proをスライドを削って載せてみた(1)

この度はdiy stippling roomを御覧頂き誠にありがとうございます。

今回はDeltapoint proのスライド直載せについてと、大型フロントサイト製作についてと記事にしたいと思います。

Evan Haferのglock製作でDeltapoint proを触るなかで、g17に組み込めるのではないかと思い立ち、今回のカスタムに取り掛かりました。

マスキングをして、削る部分のガイドにしています。

ブリーチに干渉しないようスライドの上面に穴が開くのを目安に削っております

大まかに削った所です。

微調整としてDeltapointを載せて確認をしながら小まめに削っています。

今回はg17のブリーチにDeltapointの固定ネジのねじ切りをすることでブリーチを固定しようと考えております。

ブリーチにドリルで穴を開けてねじ切りをします。

仮載せの状態です。

最後にジーナスのアルミパテでDeltapoint裏面の四隅のうち二つの固定用の出っ張りを作り固定を完全にしようと考えています。

ネジ二本ではガタつきがあり、着弾点がブレております。

フロントサイトの製作に入ります。

アルミの4mm厚さのアングルを使います。

Amazonでアルミ板の厚さ4mmが八百円で発送に四、五日かかるのの対し、アングルは六百円で明日到着であったため、こちらを選びました。

油性ペンでガイドを書き、切り出しています。

ルーターが熱を持ったらピンバイスでフロントサイトの固定部のねじ切りをしたりと交互に作業をしております。

切り出した直後の物です。

これからかなり調整で削りました。

サイトが味気ないと思い即席で溝を掘って見ました。

仮組んだ状態です。

次回はkgガンコートで、フロントサイトとスライドの塗装を行おうと思います。

今回のカスタムを使えばDeltapointとアルミアングル、ジーナスの高強度のアルミパテとエアガン用の塗料があればrdsグロックが作れます。

ブリーチの摩耗も気にすることなく撃ち込むことが出来ます。

部品調達の楽なコストパフォーマンスの高いrdsレッドドットサイトglockを手に入れることが出来ます。

この度はdiy stippling roomを御覧頂き誠にありがとうございました。

皆様のカスタムの役に立つ事が出来たなら幸いです。

それでは失礼致します。